供应链数字化赋能智慧工厂 智能制造供应链解决方案深度解读与软件开发实践

在全球制造业转型升级的浪潮中,供应链数字化已成为构建核心竞争力的关键。智慧工厂作为工业4.0的具象体现,其高效、柔性与智能的运营,高度依赖于一套深度整合、数据驱动的智能制造供应链解决方案。本文将深入解读这一解决方案的核心构成,并探讨支撑其落地的软件开发关键路径。

一、智慧工厂与供应链数字化的深度融合

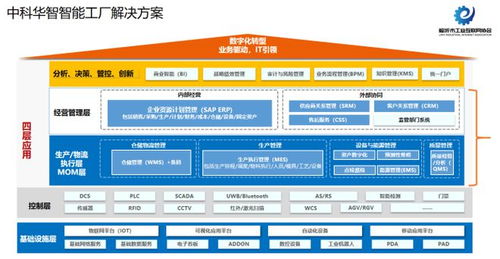

传统供应链往往存在信息孤岛、响应迟缓、预测失真等问题。智慧工厂的目标是实现生产全要素、全流程的互联互通与智能化决策。这要求供应链必须同步完成数字化蜕变,从线性的、推动式的链状结构,转变为网络化、感知-响应的生态体系。数字化供应链通过物联网(IoT)、大数据、人工智能(AI)及云计算等技术,实时捕获从供应商到客户端的全链路数据,使供应链具备前所未有的可视化、可洞察与可优化能力。

二、智能制造供应链解决方案的核心模块解读

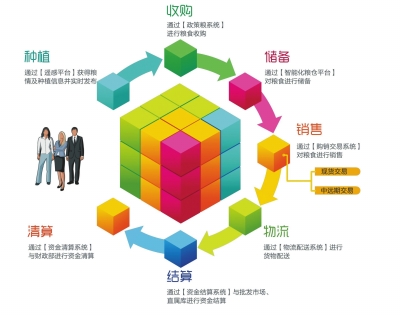

一套完整的智能制造供应链解决方案,通常涵盖以下核心模块:

- 智能计划与排程(APS): 这是解决方案的“大脑”。它基于实时订单、物料库存、设备产能、人员技能等多维数据,利用高级算法和AI进行模拟与优化,生成动态、精准的生产与物料计划。它能快速响应插单、设备故障等扰动,实现精益生产。

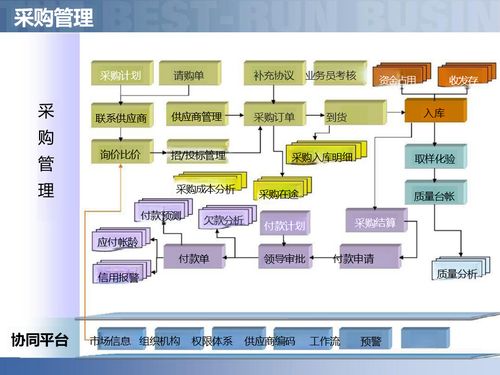

- 数字化采购与供应商协同(SRM): 实现与供应商的端到端在线协同。包括智能寻源、在线订单、交付跟踪、质量信息共享、自动对账等。通过数据共享,将供应商深度纳入计划体系,提升原材料供应的稳定性与敏捷性。

- 智慧仓储与物流(WMS & TMS): 在厂内,通过物联网(如RFID、AGV、智能货架)实现物料自动入库、存储、拣选与配送,做到库位精准、账实实时一致。在厂外,整合物流资源,实现运输路线优化、在途可视与智能调度。

- 生产执行与质量追溯(MES & QMS): MES接收APS指令,指挥车间生产,并实时反馈进度、能耗、绩效等数据。QMS则将质量标准嵌入流程,实现全流程质量数据自动采集与分析,确保产品全生命周期可追溯。

- 供应链控制塔与数据分析: 这是解决方案的“指挥中心”。它集成各模块数据,通过可视化仪表盘、AI预警模型和模拟仿真工具,为管理者提供全局视野。它能前瞻性地预警风险(如断料、交货延迟),并辅助进行策略性决策。

三、支撑解决方案落地的软件开发关键

将上述蓝图转化为现实,高度依赖于稳健、灵活且智能的软件开发。关键实践包括:

- 微服务架构与云原生部署: 采用微服务架构将庞大的供应链系统解耦为独立部署、灵活扩展的模块(如订单服务、库存服务),以适应快速变化的业务需求。结合容器化(如Docker)和编排工具(如Kubernetes),在公有云、私有云或混合云上实现弹性部署,保障系统的高可用与可扩展性。

- 数据中台构建: 建立统一的数据中台,作为供应链的“数据枢纽”。它负责汇聚来自ERP、MES、WMS、IoT设备及外部系统的异构数据,经过清洗、治理与建模,形成标准、可信的数据资产,为上层应用(如预测分析、数字孪生)提供强大燃料。

- 物联网(IoT)平台集成: 开发或集成强大的IoT平台,统一管理海量设备连接、协议解析、数据采集与边缘计算。这是实现物理世界(设备、物料)与数字世界信息同步的基础。

- AI算法模型的嵌入与应用: 在需求预测、智能排程、质量检测、仓储优化、物流路径规划等场景中,深度集成机器学习与深度学习算法。软件开发需提供从数据准备、模型训练、部署上线到持续优化的全流程支持能力。

- 低代码/无代码与开放API: 为应对业务部门频繁的流程调整需求,平台应提供一定的低代码开发能力,让业务人员能自行配置部分规则与界面。通过丰富的开放API,轻松实现与上下游企业、第三方物流、电商平台等生态伙伴的系统集成,构建协同网络。

- 安全与合规性设计: 从软件开发之初就将安全贯穿始终,包括数据加密、访问控制、网络安全及符合行业特定法规(如GDPR、工控安全标准)的设计,保护关键的生产与商业数据。

###

供应链数字化不是简单的技术叠加,而是以智慧工厂的智能制造目标为引领,进行业务流程重塑与技术架构重构的系统工程。成功的解决方案必然以业务价值为导向,而稳健、智能且开放的软件开发则是将其落地的坚实骨架。企业需要携手具备深厚行业知识(OT)与先进信息技术(IT)融合能力的合作伙伴,共同规划、迭代开发,方能解锁数字化供应链的全部潜能,在智能制造的新赛道中赢得先机。

如若转载,请注明出处:http://www.iwuliaosd.com/product/56.html

更新时间:2026-01-13 19:09:21